La 4ème révolution industrielle touche les entreprises françaises de différentes façons. Entre les dirigeants sceptiques, apprentis ou conquérants, l’avancée dans la transformation numérique n’est pas la même pour tout le monde. Et certains gagnent du terrain. Pourtant, pour rester compétitif, il est indispensable de repenser les process, les organisations et les technologies.

Se préparer à la révolution du 21e siècle

Pendant des années, les entreprises traditionnelles sont restées pénalisées par des environnements de production « déconnectés » (ou du moins strictement contrôlés) des autres systèmes de l’entreprise, des chaînes d’approvisionnement, des clients et des partenaires. Les responsables de ces entreprises traditionnelles ont le sentiment de naviguer à vue. Lorsqu’usines, bureaux et fournisseurs fonctionnent de façon cloisonnée, les responsables n’ont qu’une visibilité partielle des problèmes de qualité et d’indisponibilité, et les causes profondes de ces déficiences sont rarement appréhendées ou traitées.

Les entreprises industrielles du monde entier intègrent désormais à leurs usines les technologies avancées afin d’augmenter la flexibilité et la vitesse de la fabrication pour améliorer l’efficacité globale des équipements, la réactivité de la chaîne d’approvisionnement et la satisfaction client.

Repenser l’architecture réseau

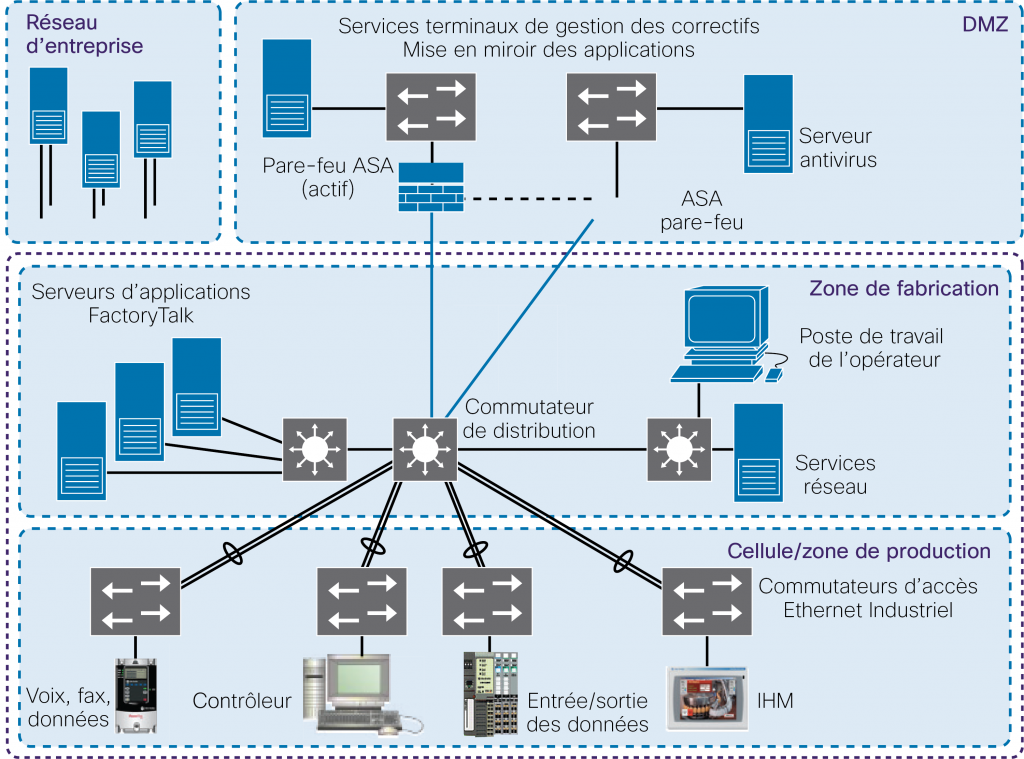

Elles adoptent de nouvelles architectures d’usine qui offrent toute une gamme de fonctionnalités nouvelles et améliorées. Ces fonctionnalités incluent des topologies de réseau associant technologies opérationnelles d’usine et réseaux IT internationaux, afin d’améliorer la visibilité et les informations sur les opérations, et la chaîne d’approvisionnement dans le monde. C’est ce que nous appelons l’usine intelligente :

- Une production flexible. Les usines s’adaptent rapidement afin de satisfaire la demande et de réduire les temps d’immobilisation coûteux.

- Une visibilité globale. Les responsables et les opérateurs réagissent instantanément et intelligemment aux changements de conditions survenant dans l’usine, et sur le marché, pour augmenter la productivité et réduire les coûts.

- Une mobilité éclairée. Les collaborateurs et les superviseurs prennent leurs décisions plus vite, évitent les déplacements inutiles et bénéficient d’un accès instantané à des experts à distance.

- Une sécurité en profondeur. Les entreprises se défendent efficacement contre l’augmentation des cyber-menaces.

Utiliser l’IoT pour exploiter les données

Dans le secteur en pleine évolution de la fabrication, de plus en plus de machines sont équipées de capteurs connectés au cloud, ce qui permet la communication avec d’autres machines et leurs opérateurs humains en temps réel. Les retombées sont déjà nombreuses. Elles permettent notamment d’optimiser la traçabilité des chaînes d’approvisionnement ou, dans certains cas, d’améliorer la productivité et le taux de rendement synthétique (TRS) d’au moins 10 %.

La révolution qui s’annonce renforcera les connexions entre les usines et l’environnement de l’entreprise dans son ensemble, ce qui intensifiera la collaboration entre les sous-traitants et les ingénieurs, les responsables et les directeurs situés au siège. L’adoption croissante de technologies sécurisées basées sur Ethernet est à l’origine de cette transformation.

Tirer profit des outils de communication pour mieux collaborer

Ces technologies intègrent généralement de nouvelles fonctionnalités de communication et de collaboration qui relient l’usine au réseau plus large que forment les décideurs de l’entreprise, les sous-traitants, et les autres usines et chaînes d’approvisionnement participant au processus de fabrication.

D’après l’Aberdeen Group, 70 % des dirigeants du secteur de la fabrication privilégient les initiatives relatives aux données d’usine afin de favoriser l’excellence commerciale et opérationnelle, de réduire le délai de commercialisation et d’accéder instantanément aux données des machines situées dans les ateliers.

Eliminer les silos entre l’IT et l’OT

Au cours des prochaines années, les connexions entre les usines et les bureaux, mais aussi avec l’environnement de l’entreprise dans son ensemble, se renforceront. De fait, cela améliorera aussi la collaboration entre les ingénieurs situés au siège et les sous-traitants, et les fournisseurs de services et de composants situés à plusieurs milliers de kilomètres.

Le renforcement de la convergence des réseaux et de la connectivité avec des machines intelligentes aidera les industriels à relever des défis auxquels ils sont confrontés depuis des décennies. Ils parviendront notamment à gérer et éliminer les interruptions récurrentes des chaînes d’approvisionnement, et à adapter rapidement la production à la demande grâce à une meilleure flexibilité de l’approvisionnement. Ils réussiront également à se protéger contre les violations de données, et à améliorer l’utilisation des ressources, la qualité et donc, la satisfaction client.

Bien souvent, les différents flux de données sont regroupés dans des tableaux de bord qui présentent, sur un seul écran sécurisé, les données provenant des usines et de l’entreprise. Cet « espace de gestion unique » peut être adapté selon les informations dont chaque utilisateur a besoin et les accès dont il dispose.

Créer l’usine connectée de demain

Les entreprises industrielles les plus novatrices adoptent les réseaux convergés qui permettent d’intégrer les ateliers de production aux systèmes d’entreprise, de relier les solutions des partenaires en toute sécurité et d’exploiter les réseaux de machines intelligentes.

Chez Cisco, une solution a été spécialement conçue pour aider les industriels à prospérer dans cet environnement convergé. Elle offre à ces entreprises :

- davantage de rapidité et de flexibilité,

- une visibilité en temps réel sur les usines, les équipements et les chaînes d’approvisionnement,

- un accès instantané à des experts à distance.

Elle aide les entreprises industrielles à réduire les délais de commercialisation en accélérant l’installation des nouvelles machines et en réduisant les coûts grâce à la simplification des réseaux d’usine. Elle sert de base aux nouveaux services afin de répondre aux futurs besoins d’infrastructure. Elle procure un niveau de sécurité et de prévention des menaces sans précédent sur chaque réseau convergé.

Et pour les industriels pressés de sauter le pas, cette solution se déploie rapidement, grâce à des conceptions préalablement testées et validées. L’architecture s’intègre également facilement à une vaste gamme de solutions de partenaires pour former la base d’une plate-forme industrielle polyvalente et universelle. Dans le contexte actuel où la convergence domine, Cisco propose une gamme éprouvée de technologies réseau qui permettent aux fabricants de saisir les opportunités qui s’offrent à eux.

Cet article a été rédigé pour la revue ParisTech Telecom #186, dans le cadre de leur dossier Usine du futur. Retrouvez l’ensemble des articles sur ce lien.

Cisco et Télécom ParisTech/Fondation Télécom collaborent à travers une chaire NewNet@Paris, portée par Dario Rossi, Professeur à Telecom ParisTech.

A lire également :