6 questions sur l’industrie du futur

L’industrie du futur est un concept qui comprend de vastes sujets et peut sembler obscur. Vous avez du mal à saisir sa valeur pour votre entreprise ?

Pour vous aider à y voir plus clair, voici nos réponses à 6 questions fréquentes sur l’industrie du futur.

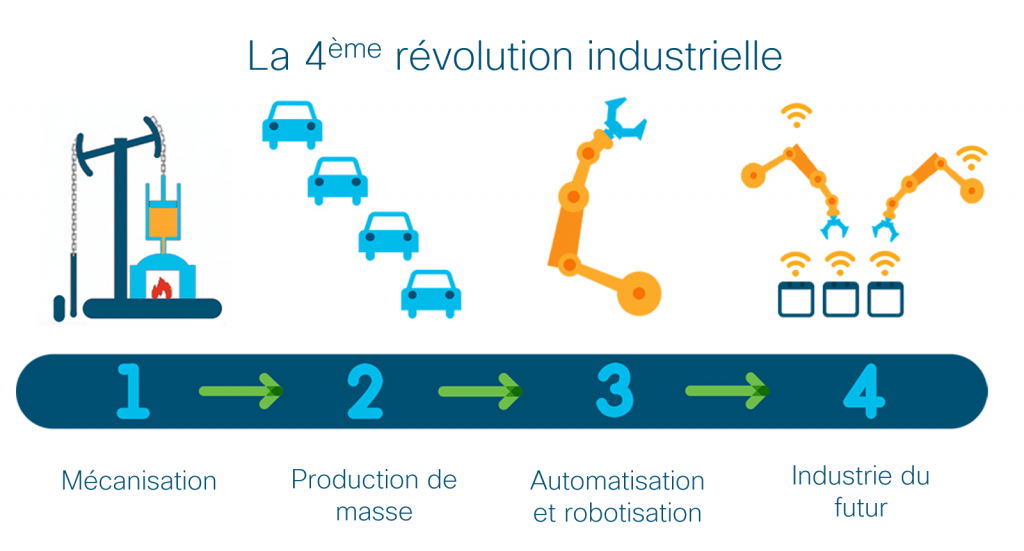

1) Qu’est-ce que l’industrie du futur ?

Pour commencer, il est essentiel de définir ce concept. L’industrie du futur, ou industrie 4.0, représente la 4ème révolution industrielle. Après la mécanisation, la production de masse et l’automatisation, les nouvelles technologies, notamment celles liées à la connectivité, font évoluer l’industrie.

Grâce au cloud computing, au big data, ou encore au mobile, les équipements de production sont désormais connectés au réseau informatique, afin de transmettre et d’exploiter leurs données.

En France, l’industrie du futur est une priorité nationale. Pour rattraper notre retard par rapport aux autres pays européens, le gouvernement a mis en place en 2013 le projet “Industrie du futur“, comportant cinq piliers, dont notamment le développement de l’offre technologique, l’aide aux entreprises pour effectuer leur transition et la formation des employés. Cisco a d’ailleurs soutenu cette initiative en investissant 200 millions de dollars en France pour la formation digitale, l’incubation de start-up et la recherche. Les PME industrielles françaises peuvent donc obtenir des aides de l’Etat pour leur transition numérique.

2) Quelle différence entre l’IoT et l’industrie du futur ?

L’internet des objets (IoT) est une composante de l’industrie du futur. L’IoT connecte les humains, les processus, les données et les objets au travers d’un même réseau informatique. En entreprise, il est au cœur de la convergence entre l’informatique traditionnelle (IT) et industrielle (OT), car la donnée est collectée pour transmettre des informations en temps réel, optimiser les processus et créer des opportunités.

On parle désormais de plus en plus d’IIoT, qui est spécifiquement lié à l’industrie et illustre les spécificités techniques du secteur : multiplicité des protocoles de communication ou environnements critiques. Ce concept sous-entend un processus de production guidé par la donnée. L’IIoT permet aux industriels de diminuer les temps d’interruption machine, leur empreinte écologique, et d’optimiser leur productivité.

3) Comment fonctionnent ces technologies ?

Les technologies de l’industrie du futur apportent des capacités avancées. L’automatisation n’est pas nouvelle dans le monde industriel ; or désormais, elle concerne le réseau industriel comme le réseau d’entreprise. Grâce à l’intelligence artificielle et au machine learning, les machines peuvent détecter des défauts et les corriger par elles-mêmes. Avec la maintenance prédictive, elles peuvent anticiper et prévenir les bonnes personnes lorsqu’un dysfonctionnement va avoir lieu.

A l’heure actuelle, certaines technologies ont été développées en silo, mais leur union ne ferait qu’augmenter les bénéfices retirés. C’est pourquoi certains acteurs de l’informatique et de l’industrie s’allient pour uniformiser les technologies. Ce fut le cas par exemple pour l’élaboration du protocole de communication standard TSN (Time Sensitive Networking) au sein de l’ICC (Industrial Internet Consortium).

4) En quoi peuvent-elles être bénéfiques pour mon entreprise ?

Vous l’avez compris, les solutions de l’industrie du futur améliorent l’efficacité, la qualité et l’utilisation des opérations industrielles.

Alors que le consommateur veut des objets personnalisés et de qualité à moindre coût et plus rapidement, les nouvelles technologies donnent l’opportunité à l’industrie de s’adapter à ces attentes exigeantes, en optimisant les processus et la gestion des ressources (machines – hommes – matières).

Plus vite vous effectuerez votre transformation numérique intelligemment, mieux vous conserverez votre compétitivité. Inutile d’attendre d’implémenter l’ensemble des technologies en une fois, celles-ci peuvent être implémentées par phases. L’implémentation est un processus qui implique différents décideurs et étapes. C’est en cela que notre écosystème de partenaires peut vous aider.

5) Quels sont les risques liés à l’industrie du futur ?

La cybersécurité est une problématique clé, qui doit être intégrée à toute nouvelle implémentation, en unifiant notamment les ressources IT et OT. Car oui, connecter ce qui ne l’était pas, peut ouvrir la porte à de nouvelles menaces.

Lire : 6 façons de se protéger des menaces de l’industrie 4.0

La culture d’entreprise consiste également en un facteur de succès ou d’échec. Fédérer ses équipes, et notamment vos responsables, en clarifiant les bénéfices de l’industrie du futur, permettra d’essuyer ces écueils. Ils doivent être partie prenante, pour assurer une adhésion depuis le premier jour.

Vos concurrents sont déjà en train d’y réfléchir, ne perdez pas de temps. Le plus grand risque serait de n’en prendre aucun. Commencer intelligemment, avec une approche descendante, en impliquant tous les acteurs et en engageant vos partenaires de confiance, et vous pourrez réaliser votre transformation numérique sans encombre.

6) Comment implémenter ces technologies ?

Dernière question, et non des moindres : concrètement, que devez-vous faire ? Et combien ça coûte ?

La connectivité est la clé ; ainsi il est essentiel de faire communiquer vos machines avec le réseau d’entreprise, de façon sécurisée et en utilisant des technologies standardisées.

Vos machines les plus anciennes ne disposent pas d’interface de réseau, car elles n’ont pas été conçues initialement pour être connectées par un port série ou ethernet. Elles auront ainsi besoin de matériel spécifique – des commutateurs industriels – qui agiront comme des serveurs web pour transmettre les données au réseau d’entreprise.

Votre réseau aura ensuite besoin d’une plateforme logicielle de gestion, à laquelle seront connectées toutes vos machines. Elle vous donnera une vue d’ensemble des ressources et des données collectées.

Passer à l’industrie 4.0 est un investissement. Le coût initial dépend, évidemment, du nombre de machines à connecter, des matériels utilisés pour ce faire, et des licences logicielles choisies ; les solutions peuvent débuter entre 2 à 8 000 € par machine. Vous pouvez toutefois prioriser vos achats en sélectionnant les technologies qui auront le plus d’impact sur votre business, afin d’assurer la rentabilité de votre activité.

Vous êtes désormais un pro de l’industrie du futur, et vous souhaitez passer le pas ? Et pourquoi ne pas le faire ensemble ?

Si cette thématique vous intéresse, vous pouvez aussi lire :

- Notre ebook sur l’industrie 4.0

- L’article de mon homologue canadienne Jennifer Rideout : Industry 4.0 : 11 questions answered

- Où en sont les industriels français dans leurs projets d’industrie du futur ? (article)

- Nos solutions pour les industriels